اتوماسیون دستگاه اتومات پر کن 16 نازله مایعات

با رشد سریع صنایع دارویی و بهداشتی، نیاز به بستهبندی دقیق، بهداشتی و با سرعت بالا بیش از پیش احساس میشود. در این میان، دستگاههای پرکن اتومات مایعات با چند نازل به عنوان یکی از تجهیزات کلیدی خط تولید، نقش مهمی در افزایش بهرهوری، بهداشت، و یکنواختی محصولات ایفا میکنند.

در مبحث اتوماسیون دستگاه پر کن مایعات ، بدلیل سرعت بالا و لزوم اندازه گیری وزن بطری ها، همواره در بخش کنترل مورد چالش مهندسان بوده است. برخی از ماشین سازها به جهت اینکه هم سرعت تولید بالایی داشته باشند و هم تلرانس وزن پر شده ی بطری ها کم باشد از سروو ولو(Servo valve) استفاده می کنند. با وجود اینکه دقت و سرعت بالا از مزایا و ویژگی های بارز این ماشین ها بشمار می آید، ولی هزینه ی خرید و تعمیرات نسبتاً زیاد آنها همواره مورد نقد بوده است. اتوماسیون دستگاه پر کن مایعات

نوع دیگری از دستگاه های پر کن مایعات، جهت تنظیم میزان پر شدن بطری ها، از ماژول های لودسل و شیرهای معمولی استفاده می کنند. دقت و سرعت این دستگاه ها خوب بوده ولی قیمت آن ها باز هم بدلیل داشتن تعداد زیادی ماژول لودسل نسبتاً زیاد است. برخی دیگر از دستگاه ها هستند که از یک سنسور خازنی یا میکروسوئیچ جهت تنظیم سطح مایع بطری ها استفاده می کنند. با وجود اینکه این دستگاه ها قیمت نسبتاً پایین تری دارند، اما از دقت عملکرد بالایی برخوردار نیستند. اتوماسیون دستگاه پر کن مایعات

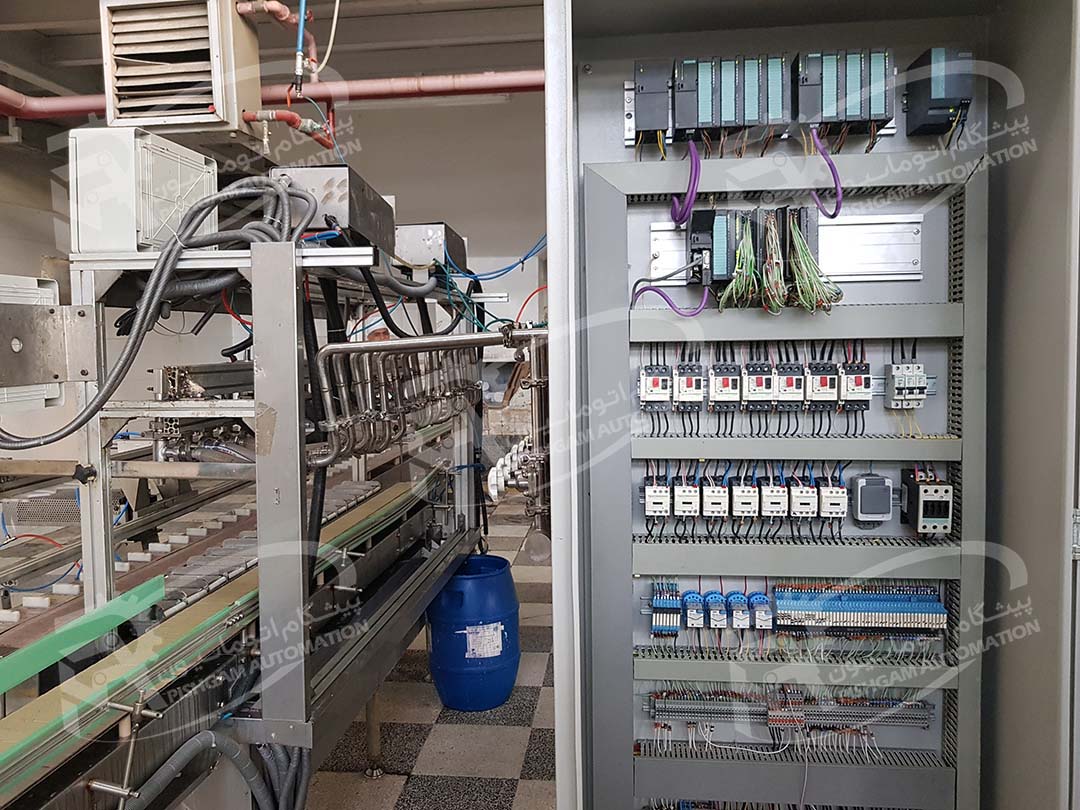

در اتوماسیون دستگاه پر کن مایعات شرکت هنکل، این دستگاه از نوع کاملا اتوماتیک و دارای سیستم سنجش لودسل می باشد. این دستگاه با 3 عدد PLC مدل S7-300 زیمنس بصورت Master / Slave و کارت های لودسل Siwarex پروگرم شده است. در این پروژه از نمایشگر 7 اینچ شرکت دلتا و برنامه نویسی S7-graph بهره برده شده است.

برنامه بصورت متوالی (Sequential) و کاملاً هوشمند می باشد. روند برنامه اینگونه است که بعد از لود شدن و شمارش، بطری ها بوسیله جک به سمت نازل ها هدایت می شوند. بعد از مکث قابل تنظیم توسط اپراتور، وزن بطری ها صفر (Tare) می شود. بعد از Tare شدن تمام لودسل ها، مسیر پر شدن سریع (Fast Filling) باز شده تا بطری ها طبق زمان تنظیم شده توسط اپراتور از این مسیر پر شود. پس از طی شدن زمان پر شدن سریع، مسیر تنظیم دقیق (Fine tuning) باز شده و تا زمان رسیدن به وزن مورد نظر و مقایسه آن با وزن لودسل ها باز می ماند.

پس از پر شدن تمام بطری ها، با کمک جکِ پنوماتیکی بطری ها به سمت نوار خروجی هدایت می شوند و سیکل تکرار می شود

ساختار دستگاههای پرکن اتومات مایعات

اجزای مختلف دستگاههای پرکن اتومات مایعات از بخش های زیر تشکیل شده است.

- مخزن ذخیره مایع: جهت نگهداری مایع اصلی قبل از پر شدن در ظروف

- پمپهای تغذیه: انتقال یکنواخت مایع به نازلها (سروو پمپ، پریستالتیک، دندهای، پیستونی یا سانتریفیوژی)

- نازلها: خروجیهایی برای تزریق مایع به بطریها، که معمولاً به صورت خاص طراحی میشوند

- سیستم کنترل PLC یا HMI: برای تنظیم حجم، سرعت، تأخیر و سایر پارامترهای کنترلی و عملیاتی استفاده می گردند.

- نقاله و سنسورهای ظرفشمار: کار هدایت بطریها به موقعیت دقیق زیر نازلها و جلوگیری از خالی ماندن زبر نازل

- سیستم محافظت استریل و ضد نشت: مخصوص صنایع دارویی، بهداشتی و حساس

عملکرد دستگاههای پرکن اتومات مایعات

در دستگاههای پرکن اتومات مایعات ابتدا بطریها از طریق نوار نقاله وارد موقعیت پرکن میشوند. سنسور حضور بطری را زبر نازل تشخیص داده و فرمان به سیستم کنترل ارسال و موتور نوار نقاله استوپ میشود. پس از توقف نوار نقاله، نازل ها با یک موتور بالابر پایین آمده و نازلها به صورت همزمان یا ترتیبی مایع را با دقت تعیینشده وارد بطریها میکنند.

در پایان عملیات پر شدن، موتور بالابر به سمت بالا حرکت کرده و بطری ها به ایستگاه بعدی مانند دربگذاری یا لیبلزنی منتقل میشود.

نگاهی نو

در اجرای پروژه

نگرانیهای شما را درک می کنیم.

مهمترین الزامات در اجرای پروژههای اتوماسیون صنعتی از منظر کارفرمایی مشتمل بر سه مقوله اصلی ذیل می باشد.

1- سرعت و کیفیت اجرا: پروژهها باید در کمترین زمان ممکن اجرا تا بهرهبرداری سریعتر آغاز شود.

2. هزینه کمتر و تنوع در پرداخت: پرداخت متنوع و هزینه پایین، دست کارفرمایان را برای بهره وری بیشتر باز می کند.

3. پشتیبانی سختافزاری و نرمافزاری: شاید مهمترین عامل در بلندمدت، پشتیبانی مناسب از پروژهها جهت دریافت خدمات مناسب و اطمینان از استمرار روند تولید می باشد

سرعت

اجرای پروژه ها در کمترین زمان ممکن

پشتیانی

پشتیبانی سخت افزاری و نرم افزاری سریع

پرداخت

انعطاف پذیری در زمان و روش پرداخت.

اهداف و مزایای اتوماسیون دستگاه اتومات پر کن مایعات

دستگاه پرکن مایعات چند نازله اتوماتیک یک راهحل کارآمد، دقیق و بهداشتی برای افزایش بهرهوری خطوط تولید در صنایع دارویی و بهداشتی است. انتخاب درست مدل دستگاه و تنظیمات آن نقش کلیدی در افزایش کیفیت، کاهش ضایعات و رعایت استانداردهای GMP و ISO دارد.

1. سرعت عملکرد بالا

سرعت عملکرد بالای دستگاه بهمراه اپراتوری راحت و دسترسی سریع منو ها

2. امکان انتخاب آپشن های مختلف

امکان کالیبره کردن و صفر کردن لودسل ها توسط اپراتور و کارشناس

3. نمایش و مانیتورینگ

مانیتورینگ و شمارش میزان تولید، امکان بایپس (Bypass) کردن یک یا چند نازل در صورت خرابی

4. مکانیزم آلارم دهی

سیستم آلارم دهی کامل موتورها و ولوها و نمایش در صفحه ی Alarm Table در HMI.

5. عیب یابی سریع

با توجه به صفحات آلارم و نمایش ورودی ها و خروجی ها، عیب یابی سریع امکان پذیر است.

6. پشتیبانی تجهیزات و برنامه

پشتیبانی 10 ساله از برنامه ها و تجهیزات کنترلی استفاده شده در پروژه.